Основе штанцања метала

Штанцање метала је производни процес који се користи за претварање равних металних лимова у одређене облике.То је сложен процес који може укључити бројне технике обликовања метала — шишање, пробијање, савијање и пирсинг, да споменемо само неке.

Постоје хиљаде компанија широм света које нуде услуге штанцања метала за испоруку компоненти за индустрије у аутомобилској, ваздухопловној, медицинској и другим тржиштима. Како се глобална тржишта развијају, постоји све већа потреба за брзо произведеним великим количинама сложених делова.

Следећи водич илуструје најбоље праксе и формуле које се обично користе у процесу пројектовања металног штанцања и укључује савете за укључивање разматрања смањења трошкова у делове.

Основе штанцања

Штанцање - такође названо пресовањем - укључује стављање равног лима, било у намотају или празном облику, у пресу за штанцање.У преси, алат и површина калупа формирају метал у жељени облик.Штанцање, изрезивање, савијање, ковање, утискивање и прирубљивање су све технике штанцања које се користе за обликовање метала.

Пре него што се материјал може формирати, професионалци за штанцање морају дизајнирати алате помоћу ЦАД/ЦАМ инжењерске технологије.Ови дизајни морају бити што прецизнији како би се осигурало да сваки удар и кривина одржавају правилан зазор и, према томе, оптималан квалитет дела.Један 3Д модел алата може да садржи стотине делова, тако да је процес пројектовања често прилично сложен и дуготрајан.

Када се дизајн алата успостави, произвођач може да користи разне машинске, брушене, жичане ЕДМ и друге производне услуге да би завршио своју производњу.

Врсте штанцања метала

Постоје три главне врсте техника штанцања метала: прогресивно, четвороклизно и дубоко извлачење.

Прогресивно штанцање

Прогресивно штанцање има велики број станица, од којих свака има јединствену функцију.

Прво, тракасти метал се убацује кроз прогресивну пресу за штанцање.Трака се равномерно одмотава од намотаја у пресу, где свака станица у алату затим врши различито сечење, бушење или савијање.Радње сваке узастопне станице доприносе раду претходних станица, што резултира завршеним делом.

Произвођач ће можда морати више пута да мења алат на једној преси или да заузме више преса, од којих свака изводи једну радњу потребну за завршени део.Чак и коришћењем више преса, услуге секундарне обраде су често биле потребне да би се део заиста завршио.Из тог разлога, прогресивно штанцање је идеално решење заметални делови сложене геометријеупознати:

- Бржи обрт

- Нижи трошак рада

- Краћа дужина трчања

- Већа поновљивост

Фоурслиде Стампинг

Фоурслиде, или мулти-слиде, укључује хоризонтално поравнање и четири различита слајда;другим речима, четири алата се истовремено користе за обликовање радног предмета.Овај процес омогућава замршене резове и сложене кривине за развој чак и најсложенијих делова.

Четвороклизно штанцање метала може понудити неколико предности у односу на традиционално штанцање, што га чини идеалним избором за многе примене.Неке од ових предности укључују:

1. Свестраност за сложеније делове

2.Више флексибилности за промене дизајна

Као што му име говори, четвороклизни клизач има четири клизача - што значи да се до четири различита алата, један по слајду, могу користити за постизање више савијања истовремено.Како материјал улази у четвороклизни клизач, он се брзо савија од стране сваке осовине која је опремљена алатом.

Дееп Драв Стампинг

Дубоко извлачење укључује увлачење бланка од лима у матрицу путем бушилице, формирајући га у облик.Метода се назива „дубоко извлачење“ када дубина нацртаног дела прелази његов пречник.Ова врста обликовања је идеална за креирање компоненти којима је потребно неколико серија пречника и исплатива је алтернатива процесима стругања, који обично захтевају коришћење више сировина.Уобичајене апликације и производи направљени од дубоког извлачења укључују:

1.Аутомобилске компоненте

2. Делови авиона

3.Електронски релеји

4. Посуђе и посуђе

Дееп Драв Стампинг

Дубоко извлачење укључује увлачење бланка од лима у матрицу путем бушилице, формирајући га у облик.Метода се назива „дубоко извлачење“ када дубина нацртаног дела прелази његов пречник.Ова врста обликовања је идеална за креирање компоненти којима је потребно неколико серија пречника и исплатива је алтернатива процесима стругања, који обично захтевају коришћење више сировина.Уобичајене апликације и производи направљени од дубоког извлачења укључују:

1.Аутомобилске компоненте

2. Делови авиона

3.Електронски релеји

4. Посуђе и посуђе

Схорт Рун Стампинг

Краткотрајно штанцање метала захтева минималне трошкове алата и може бити идеално решење за прототипове или мале пројекте.Након што је бланко направљен, произвођачи користе комбинацију прилагођених компоненти алата и уметака за савијање, бушење или бушење дела.Прилагођене операције обликовања и мања величина серије могу резултирати већом наплатом по комаду, али одсуство трошкова алата може учинити краткорочни рад исплативијим за многе пројекте, посебно оне који захтевају брзи обрт.

Производња алата за штанцање

Постоји неколико корака у производњи металног штанцања.Први корак је дизајнирање и производња стварног алата који се користи за креирање производа.

Хајде да погледамо како је креиран овај почетни алат:Распоред и дизајн траке залиха:Дизајнер користи се за дизајнирање траке и одређивање димензија, толеранција, смера увлачења, минимизације отпада и још много тога.

Обрада алатног челика и матрица:ЦНЦ обезбеђује виши ниво прецизности и поновљивости чак и за најсложеније калупе.Опрема као што су 5-осни ЦНЦ глодали и жица могу да секу кроз каљене алатне челике са изузетно малим толеранцијама.

Секундарна обрада:Топлотна обрада се примењује на металне делове како би се побољшала њихова чврстоћа и учинила их издржљивијим за њихову примену.Брушење се користи за завршну обраду делова који захтевају висок квалитет површине и тачност димензија.

Жичани ЕДМ:Машинска обрада жице са електричним пражњењем обликује металне материјале са електрично напуњеним праменом месингане жице.Жичани ЕДМ може сећи најсложеније облике, укључујући мале углове и контуре.

Процеси дизајна штанцања метала

Штанцање метала је сложен процес који може укључивати бројне процесе обликовања метала — шишање, пробијање, савијање и пирсинг и још много тога.Затамњење:Овај процес се односи на сечење грубих обриса или облика производа.Ова фаза се односи на минимизирање и избегавање неравнина, што може повећати цену вашег дела и продужити време испоруке.У овом кораку одређујете пречник рупе, геометрију/конус, размак између ивице до рупе и убаците први пирсинг.

савијање:Када дизајнирате кривине у свом металном делу са жигом, важно је да обезбедите довољно материјала - побрините се да дизајнирате свој део и његов празан део тако да има довољно материјала за извођење савијања.Неки важни фактори које треба запамтити:

1. Ако се кривина направи превише близу рупе, може се деформисати.

2. Зарези и језичци, као и прорези, треба да буду дизајнирани са ширинама које су најмање 1,5к дебљине материјала.Ако се умање, може бити тешко направити их због силе која делује на ударце, што доводи до њиховог ломљења.

3. Сваки угао у вашем празном дизајну треба да има радијус који је најмање половина дебљине материјала.

4. Да бисте свели на најмању могућу меру случајеве и озбиљност неравнина, избегавајте оштре углове и сложене изрезе када је то могуће.Када се такви фактори не могу избећи, обавезно забележите правац ивица у свом дизајну како би се они могли узети у обзир током штанцања

Ковање:Ова радња је када се ивице утиснутог металног дела ударе да би се спљоштио или разбио шиљак;ово може створити много глаткију ивицу у кованој области геометрије дела;ово такође може додати додатну снагу локализованим областима дела и ово се може искористити да се избегне секундарни процес као што је уклањање ивица и брушење.Неки важни фактори које треба запамтити:

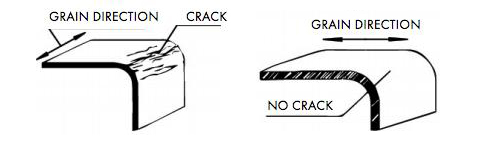

Пластичност и правац зрна– Пластичност је мера трајне деформације којој материјал пролази када је изложен сили.Метали са већом пластичношћу се лакше формирају.Правац зрна је важан за материјале високе чврстоће, као што су каљени метали и нерђајући челик.Ако кривина иде дуж зрна велике чврстоће, може бити склона пуцању.

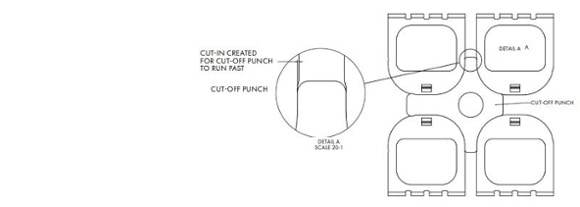

Изобличење савијања/избочина:Избочење узроковано изобличењем савијања може бити и до ½ дебљине материјала.Како се дебљина материјала повећава и радијус савијања се смањује, изобличење/избочење постаје све теже.Носећи веб и рез „неподударања“:Ово је када је потребан веома мали урез или избочење на делу и обично је дубоко око 0,005 инча.Ова карактеристика није неопходна када се користе алати са сложеним или трансферним типом алата, али је неопходна када се користе прогресивни алати.

Прилагођени жигосани део за виталну опрему за надзор у медицинској индустрији

Клијент у медицинској индустрији обратио се МК-у да металним печатом по мери део који би се користио као опруга и штит за електронику за виталну опрему за праћење у медицинској области.

1. Требала им је кутија од нерђајућег челика са карактеристикама опружног језичка и имали су проблема да пронађу добављача који би обезбедио дизајн високог квалитета по приступачној цени у разумном временском оквиру.

2. Да бисмо испунили јединствени захтев клијента да се обложи само један крај дела — уместо целог дела — удружили смо се са водећим компанијом за калајисање која је била у стању да развије напредни процес селективног померања једне ивице.

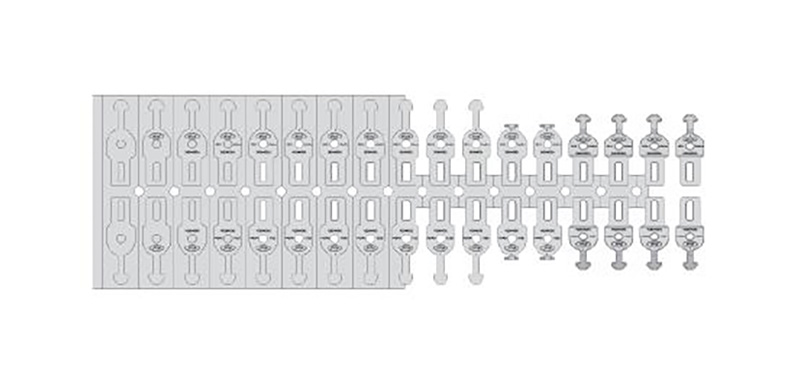

МК је био у могућности да испуни сложене захтеве дизајна користећи технику слагања материјала која нам је омогућила да исечемо много празних делова одједном, ограничавајући трошкове и скраћујући време испоруке.

Штампани електрични конектор за примену ожичења и каблова

1. Дизајн је био веома сложен;ови поклопци су требали да се користе као ланчани каблови унутар подних и подних електричних стаза;стога је ова апликација сама по себи представљала строга ограничења величине.

2. Процес производње је био компликован и скуп, јер су неки од послова клијента захтевали потпуно завршен поклопац, а други нису — што значи да је АФЦ правио делове у два дела и заваривао их заједно када је то било потребно.

3. Радећи са поклопцем конектора узорка и једним алатом који је обезбедио клијент, наш тим у МК-у је успео да изврши реверзни инжењеринг дела и његовог алата.Одавде смо дизајнирали нови алат, који бисмо могли да користимо у нашој 150-тонској Блисс прогресивној преси за штанцање.

4. Ово нам је омогућило да произведемо део у једном комаду са заменљивим компонентама, уместо да производимо два одвојена дела као што је клијент радио.

Ово је омогућило значајне уштеде у трошковима — 80% на цену поруџбине од 500.000 делова — као и време испоруке од четири недеље уместо 10.

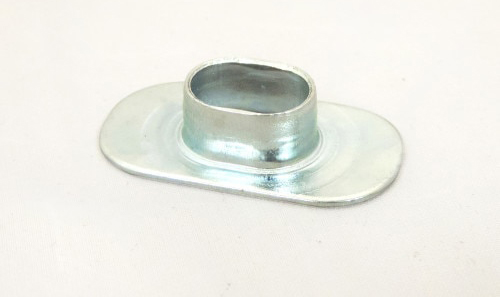

Прилагођено штанцање за аутомобилске ваздушне јастуке

Аутомобилском клијенту је била потребна метална чаура високе чврстоће, отпорна на притисак за употребу у ваздушним јастуцима.

1. Са извлачењем од 34 мм к 18 мм к 8 мм, отвор је морао да одржи толеранцију од 0,1 мм, а процес производње потребан да би се прилагодио јединственом истезању материјала својственом коначној примени.

2. Због своје јединствене геометрије, чеп није могао да се произведе коришћењем алата за трансфер пресу и његово дубоко извлачење представљало је јединствен изазов.

МК тим је направио прогресивни алат са 24 станице како би осигурао правилан развој потезања и користио је ДДК челик са поцинкованим лимом како би се осигурала оптимална чврстоћа и отпорност на корозију.Штанцање метала може се користити за креирање сложених делова за велики број индустрија.Желиш ли сазнати више о различитим прилагођеним апликацијама за штанцање метала на којима смо радили?Посетите нашу страницу са студијама случаја или се обратите директно МК тиму да бисте са стручњаком разговарали о вашим јединственим потребама.